Artikel Nr. 142711

Transparentes Grundier- und Mörtelharz in zulassungspflichtigen Systemen

Produktkenndaten

Im Anlieferungszustand

Komp. A

Komp. B

Mischung

Im ausreagierten Zustand

Im ausreagierten Zustand

* Epoxidharzmörtel 1 : 10 mit Normsand

Die genannten Werte stellen typische Produkteigenschaften dar und sind nicht als verbindliche Produktspezifikationen zu verstehen.

Anwendungsbereich

- Grundierung, Haftbrücke, Egalisierungsschicht

- Grundierung im System SL Floor WHG

(AbZ Z-59.12-302) - Grundierung im System SL Floor WHG AS

(AbZ Z-59.12-303)

Eigenschaften

- Mechanisch belastbar

- Chemisch belastbar

- Gute Penetrationsfähigkeit

- Weichmacherfrei, nonyl- und alkylphenolfrei

- Im ausreagierten Zustand physiologisch unbedenklich

- Als Grundierung ohne Abstreuung unter Remmers PU- und EP-Beschichtungen geeignet

-

Arbeitsvorbereitung

-

Anforderungen an den Untergrund

Der Untergrund muss tragfähig, formstabil, fest, frei von losen Teilen, Staub, Ölen, Fetten, Gummiabrieb und sonstigen trennend wirkenden Substanzen sein.

Die Haftzugfestigkeit des Untergrundes muss im Mittel mind. 1,5 N/mm² (kleinster Einzelwert mind. 1,0 N/mm²), die Druckfestigkeit mind. 25 N/mm² betragen.

Die Untergründe müssen ihre Ausgleichsfeuchte erreicht haben und auch während der Nutzung vor rückseitiger Feuchtigkeitseinwirkung geschützt sein.

Beton max. 4 M-% Feuchtigkeit Zementestrich max. 4 M-% Feuchtigkeit Anhydritestrich max. 0,3 M-% Feuchtigkeit Magnesitestrich 2 - 4 M-% Feuchtigkeit Bei Anhydrit- und Magnesitestrichen ist ein Eindringen von Feuchtigkeit aus Bauteilen oder Erdreich zwingend auszuschließen.

Generell sind bei Anhydrit- und Magnesitestrichen wasserdampfdiffusionsfähige Systeme zu empfehlen.

Für Auffangwannen in LAU-Anlagen gelten die Hinweise und Vorgaben der allgemeinen bauaufsichtlichen Zulassung, insbesondere im Hinblick auf die Rissbegrenzung < 0,2 mm.

-

Vorbereitungen

Den Untergrund durch geeignete Maßnahmen, wie z.B. Kugelstrahlen oder Diamantschleifen, vorbereiten, so dass die oben aufgeführten Anforderungen erfüllt sind.

Ausbruch- und Fehlstellen im Untergrund mit Remmers RM Systemen (RM = Repair Mortar) oder mit Remmers EP Mörteln oberflächenbündig verfüllen.

-

-

Zubereitung

-

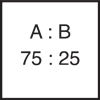

Kombigebinde

Den Härter (Komp. B) der Grundmasse (Komp. A) vollständig zugeben.

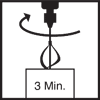

Anschließend die Masse mit einem langsam anlaufenden, elektrischen Rührgerät

(ca. 300 - 400 U/min.) durchmischen.Die Mischung in ein anderes Gefäß umfüllen und nochmals gründlich mischen.

Eine Mindestmischzeit von 3 Min. ist einzuhalten.

Schlierenbildung zeigt unzureichendes Mischen an.

-

Verarbeitung

-

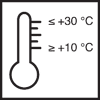

Höhere Temperaturen verkürzen, niedrigere verlängern generell die angegebenen Zeiten.

-

Arbeitsgeräte / Reinigung

-

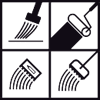

Glättkelle, Zahnkelle, Zahnrakel, Gummischieber, Epoxyrolle, Stachelwalze, Mischgerät evtl. Zwangsmischer

-

Genauere Angaben dem Remmers Werkzeugprogramm entnehmen.

Arbeitsgeräte und evtl. Verschmutzungen sofort und in frischem Zustand mit V 101 reinigen.

Bei der Reinigung auf geeignete Schutz- und Entsorgungsmaßnahmen achten.

-

Lagerung / Haltbarkeit

-

In ungeöffneten Originalgebinden kühl, trocken und vor Frost geschützt gelagert mind. 12 Monate (Komp. A) bzw. mind. 24 Monate (Komp. B).

-

Verbrauch

-

Siehe Anwendungsbeispiele

-

-

Anwendungsbeispiele

-

P

Das Material satt auf die Fläche geben. Mit geeigneten Mitteln, z.B. einem Gummischieber, verteilen und anschließend mit einer Epoxy-Rolle nachrollen, so dass die Oberflächenporen des Untergrundes vollständig gefüllt werden.

Gegebenenfalls ist eine mehrlagige Applikation notwendig.

ca. 0,30 - 0,50 kg/m² Bindemittel (je nach Untergrund)

-

LLRC

Das bis zu 1 : 1,5 nach Gew.-Teilen gefüllte Material auf die vorbereitete Fläche geben, mit einer geeigneten Kelle verteilen und ggf. mit einer Stachelwalze nacharbeiten.

Pro mm Schichtdicke Basisschicht:

ca. 0,85 kg/m² Bindemittel

und 0,85 kg/m² Quarzsand (Körnung 0,1 - 0,4 mm)

-

-

Allgemeine Hinweise

-

Wenn nicht anders angegeben, wurden alle vorgenannten Werte und Verbräuche unter Laborbedingungen (+20 °C) ermittelt. Bei Baustellenverarbeitung können geringfügig abweichende Werte entstehen.

Grundierungen sind immer porenfüllend aufzubringen! Ggf. erhöhen sich hierdurch die Verbrauchsmengen. Eventuell ist eine zweite Grundierung notwendig.

Aufgrund des unterschiedlichen Saugvermögens mineralischer Untergründe wirken imprägnierte Flächen scheckig. Nicht geeignet für optisch anspruchsvolle Flächen.

Zusammenhängende Flächen nur mit Material gleicher Chargennummer verarbeiten, da es sonst zu geringen Farb-, Glanz- und Strukturdifferenzen kommen kann.

Schleifende mechanische Belastungen führen zu Verschleißspuren.

Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht farbstabil.

Weitere Hinweise zu Verarbeitung, Systemaufbauten und Pflege der aufgeführten Produkte sind den jeweiligen aktuellen Technischen Merkblättern und den Remmers Systemempfehlungen zu entnehmen.

Bei Anwendung in zulassungspflichtigen Systemen sind die Angaben der jeweiligen Zulassung zu beachten.

-

-

Entsorgungshinweis

-

Größere Produktreste sind gemäß den geltenden Vorschriften in der Originalverpackung zu entsorgen. Völlig restentleerte Verpackungen sind den Recyclingsystemen zuzuführen. Darf nicht zusammen mit Hausmüll entsorgt werden. Nicht in die Kanalisation gelangen lassen. Nicht in den Ausguss leeren.

-

-

Sicherheit / Regularien

-

Nur für gewerbliche Anwender!

Nähere Informationen zur Sicherheit bei Transport, Lagerung und Umgang sowie zur Entsorgung und Ökologie sind dem aktuellen Sicherheitsdatenblatt und der Broschüre „Epoxidharze in der Bauwirtschaft und Umwelt“ (Deutsche Bauchemie e.V., 3. Ausgabe, Stand 2022) zu entnehmen.

-